Nowoczesne systemy automatyki przemysłowej opierają się na precyzyjnych i niezawodnych rozwiązaniach technologicznych, które zwiększają efektywność produkcji i ułatwiają wykonywanie wielu procesów. Jednym z najważniejszych komponentów stosowanych w różnych gałęziach przemysłu jest siłownik pneumatyczny. Jego zastosowanie pozwala na szybkie, bezpieczne i energooszczędne wykonywanie ruchów liniowych i obrotowych. W jakich branżach sprawdzają się siłowniki pneumatyczne i na co zwrócić uwagę przy ich wyborze?

Siłownik pneumatyczny – zasada działania i zastosowanie

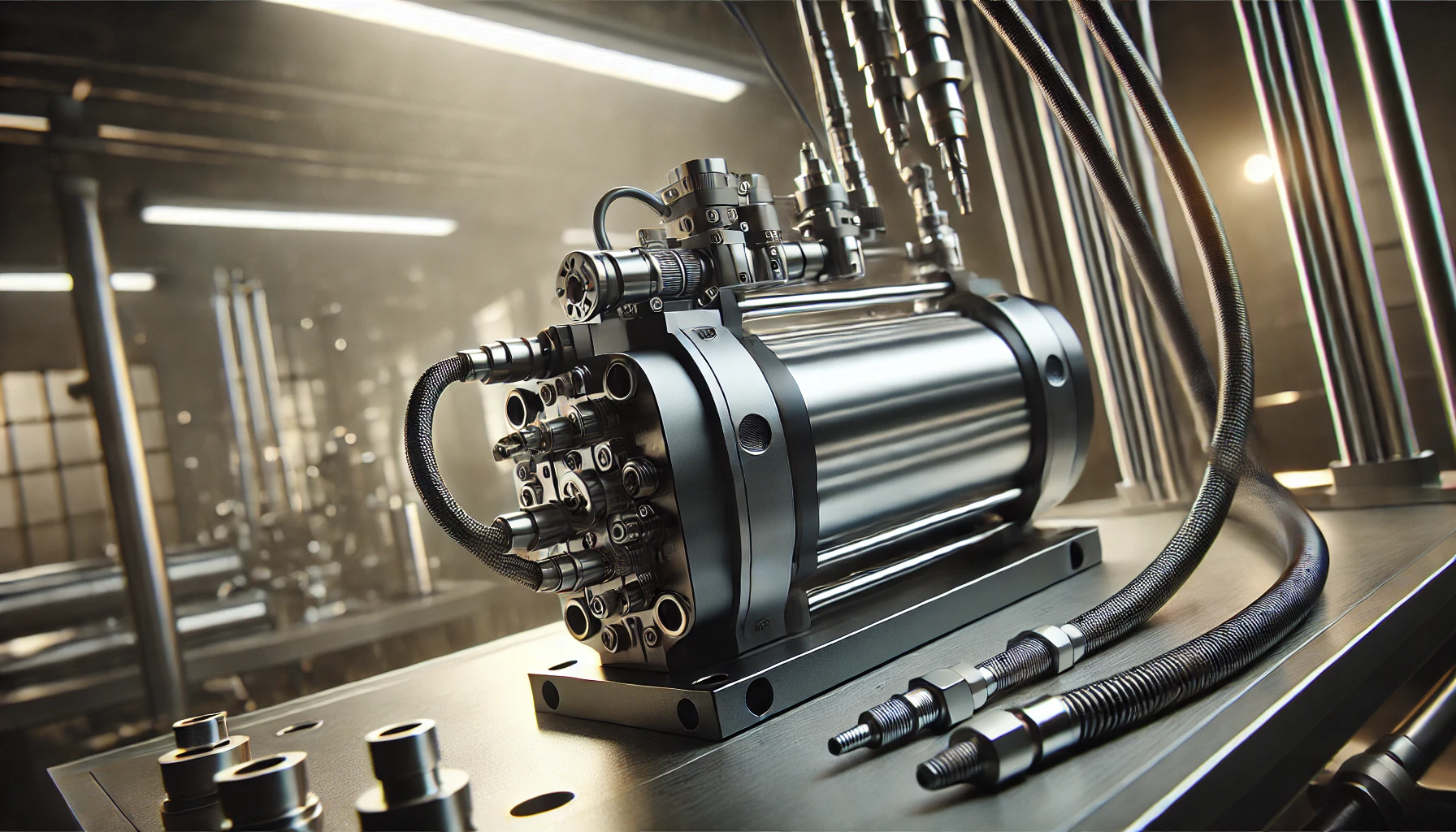

Siłowniki pneumatyczne to urządzenia, które przekształcają energię sprężonego powietrza w ruch mechaniczny. Ich konstrukcja jest stosunkowo prosta – składają się z cylindra, tłoka oraz układu uszczelnień, które zapewniają płynne i szczelne działanie mechanizmu. Siłownik pneumatyczny może pracować w systemie jednostronnego lub dwustronnego działania, w zależności od potrzeby aplikacji.

Dzięki swojej wszechstronności, siłowniki pneumatyczne znajdują zastosowanie w wielu gałęziach przemysłu. Są powszechnie wykorzystywane w:

- Automatyce przemysłowej – sterowanie ruchem maszyn produkcyjnych i transportowych,

- Branży motoryzacyjnej – mechanizmy otwierania i zamykania drzwi, systemy zawieszenia pneumatycznego,

- Przemysłowych liniach montażowych – precyzyjne manipulowanie elementami produkcyjnymi,

- Branży spożywczej i farmaceutycznej – obsługa maszyn pakujących oraz systemów dozujących,

- Urządzeniach do obróbki materiałów – piły, prasy, systemy tnące i zaciskowe.

Ich popularność wynika przede wszystkim z prostoty działania, niezawodności oraz niskich kosztów eksploatacji. Siłowniki pneumatyczne nie wymagają skomplikowanej konserwacji, a ich żywotność jest znacznie dłuższa niż w przypadku wielu innych mechanizmów sterowanych hydraulicznie czy elektrycznie.

Rodzaje siłowników pneumatycznych – jak dobrać odpowiedni model?

Siłowniki pneumatyczne występują w różnych wariantach, co pozwala na ich dopasowanie do konkretnych zastosowań. W zależności od konstrukcji i funkcji, można wyróżnić kilka podstawowych rodzajów:

- Siłowniki tłokowe – najczęściej stosowane w przemyśle, zapewniają dużą siłę działania przy niewielkim zużyciu energii,

- Siłowniki beztłoczyskowe – wykorzystywane tam, gdzie konieczna jest oszczędność miejsca, a jednocześnie wymagany jest długi skok roboczy,

- Siłowniki obrotowe – generują ruch obrotowy i znajdują zastosowanie w układach sterowania zaworami oraz systemach transportu wewnętrznego,

- Siłowniki kompaktowe – stosowane w miejscach o ograniczonej przestrzeni, gdzie istotna jest minimalizacja rozmiaru urządzenia,

- Siłowniki z prowadzeniem – używane w precyzyjnych aplikacjach wymagających dokładnego prowadzenia ruchu liniowego.

Przy wyborze siłownika pneumatycznego warto zwrócić uwagę na kilka kluczowych parametrów, takich jak średnica tłoka, skok roboczy, ciśnienie robocze oraz materiał wykonania. W zależności od specyfiki pracy, siłownik może być wykonany z aluminium, stali nierdzewnej lub innych odpornych na korozję materiałów, co jest szczególnie istotne w branżach spożywczej i chemicznej.

Siłownik pneumatyczny jako niezawodne rozwiązanie w nowoczesnych systemach automatyzacji

Dynamiczny rozwój technologii sprawia, że automatyzacja produkcji staje się nieodzownym elementem nowoczesnego przemysłu. Siłownik pneumatyczny odgrywa w tym procesie kluczową rolę, zapewniając szybkie i precyzyjne działanie wielu urządzeń i systemów. Jego niezawodność, prostota obsługi oraz energooszczędność sprawiają, że znajduje zastosowanie w coraz większej liczbie branż.

Wybierając odpowiedni siłownik, warto zwrócić uwagę na jakość wykonania oraz specyfikację techniczną dopasowaną do konkretnego zastosowania. Właściwie dobrany siłownik może znacząco zwiększyć efektywność procesów produkcyjnych i poprawić wydajność maszyn. Dzięki temu przedsiębiorstwa mogą nie tylko usprawnić swoją pracę, ale także obniżyć koszty eksploatacyjne i podnieść standardy bezpieczeństwa w zakładzie.

Siłowniki pneumatyczne to niezastąpione elementy nowoczesnych instalacji, które łączą w sobie wysoką wydajność, trwałość i ekonomiczność działania. Ich szeroka gama dostępnych modeli pozwala na wszechstronne zastosowanie zarówno w przemyśle ciężkim, jak i w precyzyjnych aplikacjach wymagających dużej dokładności ruchu.